革が出来るまで

動物の皮が革に変化するには様々な工程を行わなければなりません。

当然、仕上がる皮革素材によって工程も変わります。

こちらでは大まかな工程をご紹介します。

①

原皮の輸入

原皮は国産の他にアメリカ、オーストラリアの他にヨーロッパ東南アジアなどからも輸入される。

②

原皮倉庫

入管手続き後、冷蔵設備のある倉庫で保管される。その後、注文に応じて工場に運ばれる。

③

原皮水洗い

水洗いして原皮に付着している汚物を取り除く。汚水は適正な処理をしてから下水に放流する。

④

脱毛石灰漬

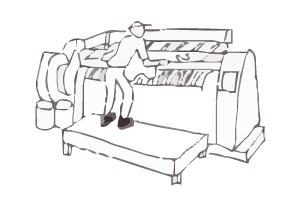

石灰に漬けて皮をふくらませ、毛を毛根から取り除く。脱毛した面、すなわち、スムースな面を銀面という。

⑤

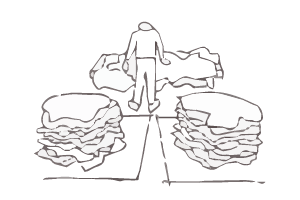

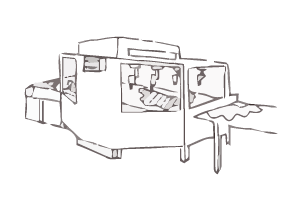

分割(スプリッティング)

分割機(スプリッティングマシン)を用いて製造する用途(靴用、かばん用、衣服用など)に応じて、皮を任意の厚みに分割する。

⑥

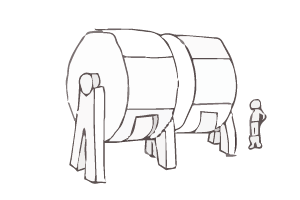

なめし

クロムなめし、植物タンニンなめしなどの方法で皮に耐熱性や耐薬品性が付与され、また腐りにくくなるなど耐久性が向上する。なめすことによって皮が革になる。

⑦

背割り

牛、馬などの大きな革では、作業がしやすいように1頭分の革を背筋に沿って半分に分ける。工場によっては、分割前に行われる。

⑧

水絞り

水分を取り除くと同時に革を伸ばす。

原皮は国産の他にアメリカ、オーストラリアの他にヨーロッパ東南アジアなどからも輸入される。

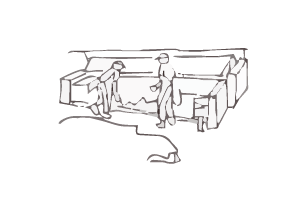

⑨

等級選別

革の表面(銀面)に生体キズなどの欠点が多いか少ないかを見分けて等級づけを行う。

⑩

シェービング(裏削り)

革製品の用途・目的に応じて革の裏(肉面)側を削って厚みを調整する。

⑪

再なめし・加脂・染色

用途に合わせて再なめしをした後、革を染色し、柔軟性を与えるために加脂を行う。

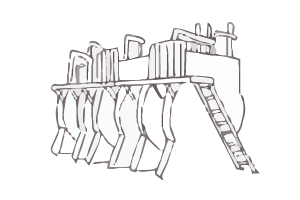

⑫

セッター(伸ばし)

染色・加脂をした革の過剰な水分を取り除くと同時に革を伸ばす。

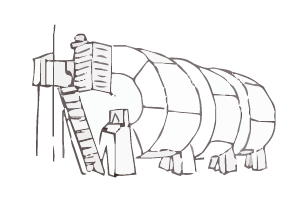

⑬

ガラス張乾燥・真空乾燥

革の乾燥工程。吊り干し乾燥、真空乾燥、ホ一ロー板や金属板に貼り付けて行う乾燥などがある。その後の工程を考慮して乾燥方法を選択する。

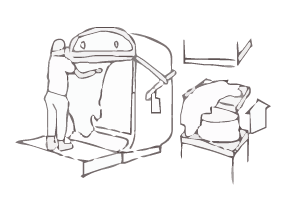

⑭

バイブレーション(革もみ)

乾燥した革に適度な水分を与えてから、革繊維をほぐして柔らかくする。

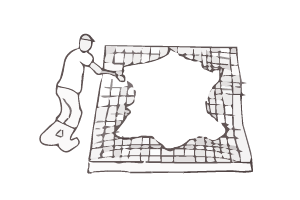

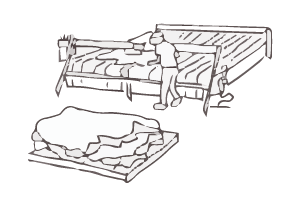

⑮

ネット張り乾燥

革を網板上にトグル張りし、平らな状態にして乾燥させ、その後の工程である仕上げを容易にするために形を整える。

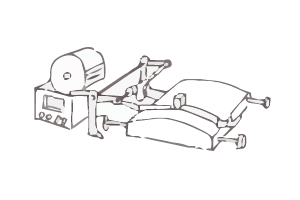

⑯

バフ(ぺーパーがけ)

革の種類によっては、革表面をサンドペーパーで削り取りキズを目立たなくするなど表面をスムースにするものもある。

スエードやヌパックなど起毛革用にも利用。

⑰

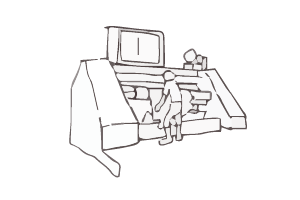

塗装作業(機械塗り)

仕上げ作業の一環で、スプレーガンを用いて機械的に色づけをする。

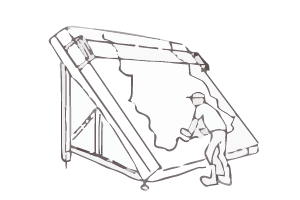

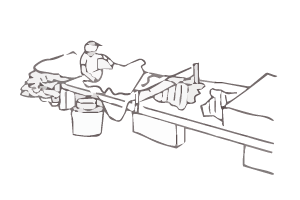

⑱

塗装作業(手塗り)

あるいは、手塗りで色付けをする。

⑲

塗装作業(スプレー)

希望の色に合わせるため、スプレーで最終的な調整をする。

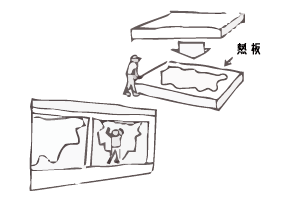

⑳

型押し・アイロン

革を伸ばしたり、艶を出ず目的でアイロンをかけ、美しさを強調する。また、革にいろいろな模様をつけるために型を押す。

㉑

物性試験・外観検査

革の染色堅ろう度、強度、柔らかさ、防水性、耐久性など、用途目的に合わせた品質検査を行う。

㉒

計量

革は面積で取引されるので、工程の最終で面積を計量する。

㉓

梱包・発送

革を汚さないように荷造りして発送する。

㉔

製品化

靴・かばん・袋物・財布・衣料・手袋・グローブなどの製品になる。